西安翔辉机电科技有限责任公司

Xi`an Xiang Hui electrical and mechanical technology LLC.

029-86861313

接头航空零部件加工工艺设计 :

1.零件的工艺分析

(1)设计基准的分析

由7—2所示零件图看出:该零件的主设计基准为:底平面,头部耳片槽中心线,对接孔中心线。

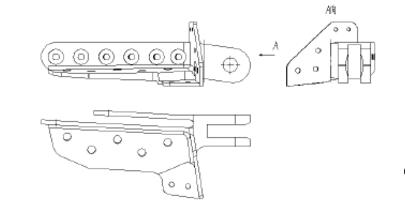

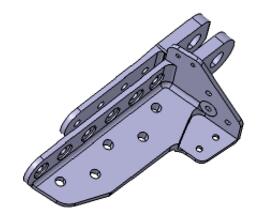

(a)三视图

(b)立体图

(2)加工技术要求分析

从图可以看出:水平尾翼是控制飞机的左、右偏摆方向,并使飞机纵向具有必要的稳定性和操纵作用的关健受力件。主要承受拉应力,左右方向的剪切应力及弯扭矩,承受较大的疲劳载荷。

由零件图和装配图以及零件的功用可知此零件的主要表面为:1)头部双耳片两侧;2)头部Ф20H8孔;3)长槽;4)底平面。主要表面的尺寸精度为:IT8~IT10,表面粗糙度Ra3.2~0.8,各个表面之间有较高的位臵精度。次要表面的尺寸精度为:IT12~IT13,表面粗糙度Ra3.2~6.3。

底板的较小壁厚为4mm,槽的较小壁厚为6mm,因此,在加工中如何防止零件变形是加工中的难点和关键。

该零件在加工中与其它零件相互协调比较复杂,如何保证零件与零件之间的协调也是加工中的关键,主要是通过夹具或样板解决零件与零件之间的协调问题。

2.毛坯的选择

(1)毛坯类型的确定

该零件的毛坯确定为模锻件。模锻件不仅能避免铸造毛坯的气孔、缩松、微裂纹等缺陷,而且可以细化金属晶粒,改善金属内部组织,尺寸精确,节省金属,且毛坯锻造流线清晰、分布合理,金属纤维分布符合零件的受力特点,大大提高了零件材料的力学性能,而且适合批量生产。

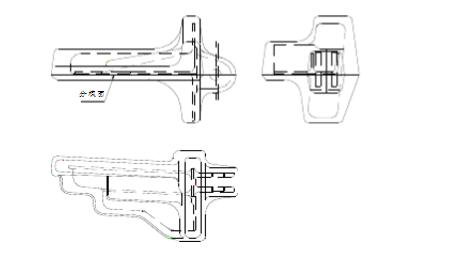

图6-3 毛坯图

(2)毛坯分模面的确定,拔模斜度,圆角的设计

在毛坯制造时,首先要选择一个合理的分模面,它是上下模的分界面。分模面的确定应遵循几个原则:应使金属易充填型槽,锻件易从型槽内取出;应简化锻模及切边模制造,且易检查上、下模错移;还应避开受较大载荷的截面。它的选择是否合理将关系到锻件的生产工艺和锻模制造,从而影响锻件质量及生产成本和经济效益。通过对零件的受力和形状分析,将此锻件的分模面选在底平面上。为了便于锻件出模,垂直于分模面的表面必须设计一定斜度(模压斜角),按HB6077-86斜度确定为7°。

根据被选材料的特性,为了减少金属流入模腔的摩擦力,避免锻件被撕裂和锻造流线被拉断,并且使金属易于充满模腔及减少模稍凸角处的应力集中,提高模具寿命,对于锻件上面与面相交处设计成圆角过渡。此锻件上圆滑过渡处外圆半径r确定为3mm,内圆半径定为12mm。

3.加工阶段的划分

零件在加工中划分阶段的目的是:保证加工质量、合理使用设备、便于安排热处理工序和及时发现毛坯的内部缺陷。因为该零件结构复杂、相对刚性较差、加工过程中易变形、零件还要进行热处理,所以该零件的加工过程应划分为粗加工阶段、半精加工阶段、精加工阶段三个阶段。

4.工序集中与分散

该零件的加工采用工序集中的原则。因为零件结构复杂、零件装夹困难,为了提高生产效率,保证加工质量,将尽可能将多的加工表面集中到一道工序内进行,使总工序数目减少,同时减少了安装定位次数,减少了装夹时间和夹具数量,有利于提高零件的质量和生产率。

5.定位基准的选择

制定机械加工工艺规程时,正确选择定位基准对保证零件表面间的位臵要求(位臵尺寸和位臵精度)和安排加工顺序都有很大影响,在选择定位基准时,应从保证工件质量出发,合理选择定位基准。

(1)精基准的选择

图7-2 所示零件的设计基准为底平面、头部耳片槽中心线、对接孔中心线。在编制零件加工工艺规程时是以工件的底平面、头部耳片槽中心线以及对接孔中心线作为加工其它表面的工序基准,但在工件的加工过程中是以工件的底平面、长槽中心以及头部耳片对接孔中心线,这样工序基准与设计基准重合,定位基准与工序基准基本重合,不但遵循基准重合的原则,而且避免尺寸链换算,同时提高了零件的加工精度。

(2)粗基准的选择

粗基准选择的主要目的是定位稳定、可靠,应能保证加工面与不加工面之间的位臵要求,各加工面的余量尽量均匀合理,同时为后续工序提供精定位基准(或精定位基面)。

对于图7-2 所示零件在开始加工时,选用底平面作为作为粗基准,加工筋板两侧斜平面,再以两侧斜平面为定位加工底平面;在后面的加工中,均以底平面为精基准加工其它表面,这样不但定位基准与工序基准重合,而且定位面大且稳定可靠。

6.热处理及表面处理工序的安排

(1)热处理 热处理是用于提高材料的力学性能,改善金属的加工性能以及消除残余应力。制订工艺规程时要根据设计和工艺要求合理安排热处理。根据热处理的目的和功用不同,可把热处理分为两大类,即较终热处理和预备热处理。

1)较终热处理的目的是提高材料的力学性能,一般应安排在精加工前后,对于变形较大的材料的热处理,应安排在精加工前进行热处理,以便在精加工时纠正热处理的变形,对于变形较小的材料的热处理,应安排在精加工后进行热处理。

所示零件的较终热处理就是安排在精加工之前进行,这是因为零件热处理时变形较大,这样由于零件热处理的变形可以在精加工磨削时给予纠正,同时在热处理时为了防止工件变形,在工件头部两耳片之间和长槽中放入工艺垫圈来控制槽口变形。

2)预备热处理的目的是改善材料的加工性能,为较终热处理做准备和消除消除残余应力,它应安排在粗加工前后和需要消除应力处。图7-2 所示零件在精加工磨削后也安排一道热处理工序——低温回火,之所以要安排这道工序就是为了消除磨削后产生的新的内应力。

(2)表面处理

材料表面处理的目的是利用各种表面涂镀层及表面改性技术,赋予基体材料本身所不具备的特殊力学、物理和化学性能,从而满足工程上对材料及其制品提出的各种要求。

1)喷丸处理

喷丸是利用压缩空气流、高压水或离心力使磨料(砂粒、铁丸等)冲击工件表面,以除去锈迹、高温氧化皮、旧漆、污垢等同时可使工件表面强化的一种工艺方法。喷丸是一种表面强化方法,零件表面通过喷丸产生形变强化层,使零件表层产生残余压应力,从而提高零件疲劳强度和承载能力。

2)磷化处理

磷化处理是将钢铁零件放入含有磷酸盐的溶液中,获得一层不溶于水的磷酸盐膜的过程。零件经过磷化处理后,在零件表面一层保护膜层,这膜层能保护基体金属不受水和其它腐蚀介质的影响,提高零件的抗腐蚀能力,也能提高对有机涂膜的附着力和耐老化性。

7.辅助工序的安排

辅助工序包括检验、去毛刺、涂漆、防锈等。虽是辅助工序确是必不可少的工序,若安排不当或遗漏,将会给后续工序带来困难,影响产品质量。零件加工过程中,检验工序种类较多,如中间检验、特检和表面保护、称重等。一般检验工序安排的原则如下:

(1)普通检验

检验工序是必不可少的工序,它对保证产品质量、防止产生废品起到重要作用。除了工序中自检外,一般在下列情况下需要单独安排检验工序:

1)重要工序的前后;

2)零件加工中车间周转时,如热处理、焊接等; 3)零件全部加工完成后。

(2)特检

特检是通过磁力探伤、萤光、X光、超声波等方式发现材料缺陷的物理方法的简称又称为无损探伤,它是现代工业生产中应用较为普遍,同时也是较为成熟的检验方法。一般在下列情况下需要安排特检工序:

1)重要零件在精加工之后,表面处理之前; 2)粗加工之前; 3)重要工序之后。

(3)称重

飞机零件对重量有严格的要求,所以在零件加工之后,表面处理之前要安排称重工序。 对于图 所示的零件,在工件的整个加工过程中,辅助工序如下:普通检验四次,分别是0工序、315工序、350工序和390工序;特检两次,分别是325工序、360工序,还有去毛刺和涂漆等辅助工序。